技術情報

Innovating today, shaping tomorrow.

Innovating today, shaping tomorrow.

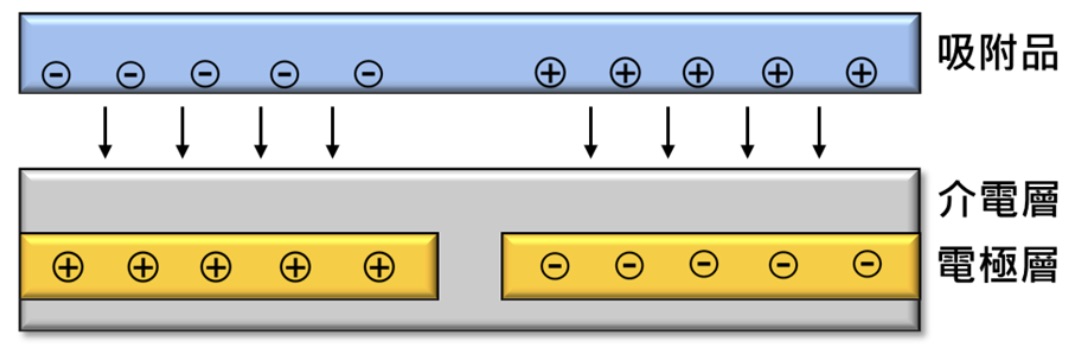

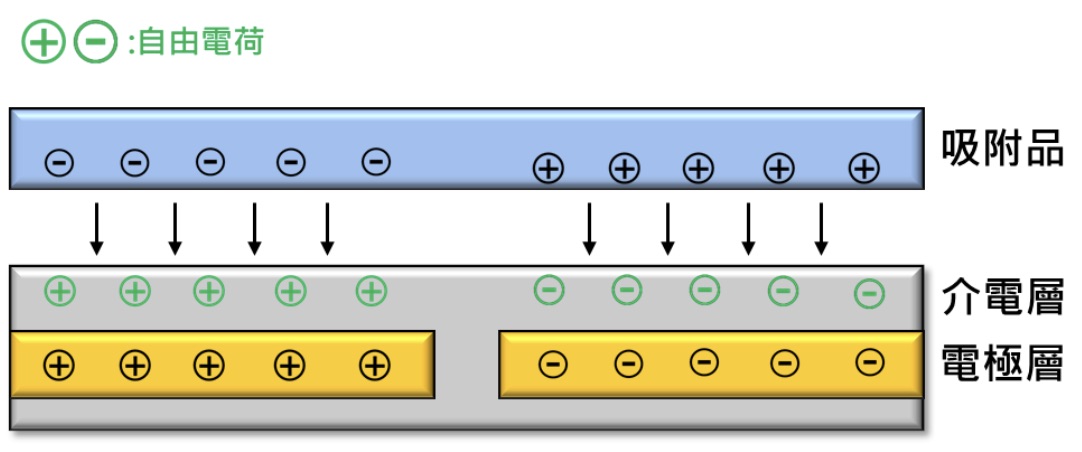

静電チャック(ESC)は、半導体製造においてウェハーの固定に使用され、光電産業ではガラスパネルの固定に活用されています。

その利点は以下の通りです。

表面研磨およびパターン再形成

セラミック基板の剥離処理 + L1作業

新しいセラミックプレートの交換 + L2

新しいヒーターの交換 + L3

カスタマイズ改善プロセス

K-MAXは、高度な技術力と豊富な経験を兼ね備えた専門チームがあり、世界のトップ企業との密接なパートナーシップを築いています。お客様との共同開発(Joint Design)をはじめ、設計から製造、品質検証までを一括で対応するワンストップソリューション(One-Stop Solution)を提供。精密部品のカスタム対応を通じて、次世代テクノロジーの進化を支援します。

当社は、半導体産業に特化した製品コンサルティングサービスを提供し、顧客ニーズに応じた研究開発を推進しています。

(Sandblasting)

サンドブラストは、高速気流によって研磨材(砂粒)を対象物の表面に衝突させることで行われる処理技術です。この方法により、部品表面の粗さや接着性を改善し、酸化層、汚れ、古いコーティングを除去することが可能です。また、表面に模様を形成する用途にも使用されます。さらに、表面粗度を増加させることで、後工程の塗装やメッキの密着性を向上させる効果もあります。

当社は、先進的な自動サンドブラスト装置と経験豊富な技術チームを備えており、さまざまな材料やニーズに応じて最適なソリューションを提供します。表面処理の品質と効率を確保し、お客様のご期待に応えます。

(Polishing)

研磨処理は、機械的、化学的、または電気化学的な方法を用いて材料表面を滑らかに仕上げる技術です。表面の粗さを低減し、光沢を向上させることで、外観を美しくするとともに、耐食性の改善にも寄与します。

当社は、各種素材に対応した専用の研磨設備と技術を有しており、精密な研磨サービスを提供しています。表面の平滑性と光沢品質を確保し、製品の付加価値を最大限に高めます。

(陽極酸化処理)

陽極酸化処理は、金属表面に酸化膜を形成する電気化学的な処理技術です。この酸化膜は耐腐食性、耐摩耗性、硬度、外観性を向上させる保護層として機能します。特にアルミニウムおよびその合金に適しています。

当社は、先進的な陽極酸化処理技術を導入しており、硫酸およびシュウ酸による表面処理を提供しています。酸化膜の均一性と安定性を確保するだけでなく、特殊な絶縁封孔技術により、多様な顧客ニーズに応えることが可能です。

(Ceramic Spraying Coating)

セラミック溶射は、熱溶射法の一種であり、アルミナ(Al₂O₃)やイットリア(Y₂O₃)などのセラミック材料を高温で溶融させ、母材の表面に高速で吹き付けて、高硬度・耐摩耗性・耐高温性を備えた皮膜を形成します。

当社は先進的なセラミック溶射装置と高度な技術を備えており、Al₂O₃、Y₂O₃ などを用いた高品質なセラミックコーティングを、お客様のニーズに応じて提供します。これにより、製品の性能および耐久性を大幅に向上させることが可能です。多様な表面処理技術を駆使して、お客様に包括的なソリューションを提供し、製品品質と市場競争力の向上を支援いたします。詳しくは、ぜひ当社の専門チームまでお問い合わせください。

© Copyright – 建泓科技實業股份有限公司 | design by Morcept